Autorom je Vladimír Girman

Minulý rok uplynulo presne 60 rokov od pridelenia patentu s názvom “motorové vozidlo,určené predovšetkým na prepravu osôb“. Zmyslom tohto patentu bol návrh novej konštrukcie kabíny s kontrolovanou deformáciou. Táto priekopnícka inovácia sa stala základom pri vývoji všetkých dnešných karosérii automobilov, a poukazuje na ich najdôležitejšiu úlohu, ktorou je okrem dizajnovej atraktivity, predovšetkým poskytnutie pasívnej bezpečnosti posádke vozidla.

1.Karoséria a karosárske plechy automobilov

Jednotlivým častiam automobilových konštrukcii sa venuje mimoriadna pozornosť. Nie je to len kvôli významnému vplyvu celej konštrukcie na jazdné vlastnosti, ekológiu,ekonomiku výroby a prevádzku vozidla [1]. Práve konštrukcia sa najväčšmi podiela na ochrane pasažierov v prípade nárazu. Svetová štatistika dopravných nehôd hovorí, že v roku 2006 na cestách zahynulo približne 1.2 milióna ľudí a okolo 50 miliónov bolo zranených natoľko,že si vyžadovali hospitalizáciu. Okrem toho musí konštrukcia ako celok dostatočne znášaťpozdĺžne,priečne,asymetrické,ohybové a torzné zaťaženie, bez viditeľných prejavov [2].Hlavné požiadavky na vlastnosti použitých materiálov sú nízka hmotnosť, dostatočnáživotnosť, vhodné deformačné správanie, vysoká pevnosť pri zachovanej ťažnosti, excelentnákorózna odolnosť, recyklovateľnosť, a dobrá zvariteľnosť a tvarovateľ’nosť.

Konštrukcia je rozdelená na niekoľko významných častí, ktoré majú pri absorbovaní nárazu rozličnú úlohu. Aj preto sa konštrukcia nevyrába ako celok, ale je kompletizovaná zo samostatne vyrobených dielov z rôznych materiálov. Doposiaľ najpoužívanejším je stále oceľ. Postupne sú však niektoré časti nahrádzané zliatinami hliníka [1] a v nepatrnej miere zliatinami horčíka. Treba podotknúť, že zmyslom návrhu konštrukcie nie je aplikácia materiálov, ktoré by sa pri podmienkach havárie nedeformovali. Hlavnou myšlienkou je použiť materiál, ktorý by na svoju plastickú deformáciu alebo mechanicky indukovanúfázovú transformáciu spotreboval čo najviac energie nárazu a zmiernil tak extrémne preťaženie vyvíjané na posádku na čo najnižšie hodnoty.

Karosárske plechy sa dajú považovať za tenkostennú konštrukciu karosérie a podľa medzinárodných dohovorov by sa mali aspoň určitou mierou podielať na bezpečnosti cestujúcich. A pretože dodávajú automobilom výslednú dizajnérsku myšlienku a majú vplyv aj na ekonomiku prevádzky vozidla (hmotnosť, odpor vzduchu, odolnosť voči degradácii povrchu), je nutné, aby boli pevné, dobre tvarovateľné a zvariteľ’né, ľahké, vhodnék povrchovým úpravám, odolné voči preliačeniu, aby tlmili mechanické vibrácie, boli l’ahko montovateľné, mali minimálny odpor vzduchu a dlhú životnosť. Štandardná hrúbka plechu sa v závislosti od umiestnenia na vozidle pohybuje od 0,5 až po 0,8 mm. Špeciálne plechy pre pancierované automobily majú hrúbky až do 3 mm.

2. Používané materiály

2.1 Ocel‘

Ocele rôznej akosti a vlastností tvoria 80 až 90% konštrukcie bežného auta strednej triedy [1].Je možné ich rozdeliť podľ’a rôznych kritérií. Zatiaľ neexistujú jednotné podmienky kategorizácie nekonvenčných automobilových ocelí podľ’a ich vlastností. Obecne používanéje delenie podľa metalurgických názvov – DP, TRIP, TWIP, IF,a pod. [3], ale výstižnejšie a čoraz viac používané je rozdelenie podľa mechanických vlastností, konkrétne podľa dosahovanej medze sklzu a medze pevnosti (tab.1). Delenie ocelí do kategórii vysokopevných, progresívnych a ultra vysokopevných podľ’a názvov môže byť zavádzajúce,pretože napr. TRIP ocele sa môžu v závislosti na chemickom zložen a spracovaní nachádzaťvo všetkých troch kategóriách.

Pevnostná trieda | Medza sklzu [MPa | Medza pevnosti [MPa] |

Ocele s nízkou pevnosťou | <210 <210 | <340 |

Vysokopevné ocele (HSS) | 210-550 | 270-700 |

Progresívne vysokopevné ocele (AHSS) | >550 | |

Ultra vysokopevné ocele (UHSS) | >550 | >980 |

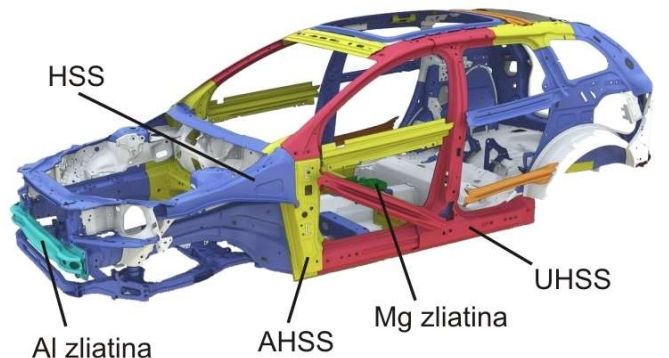

Pri pohľade na obr. 1 je zrejmé, že štandardná karoséria automobilu súčasnosti pozostáva z niekoľkých typov nekonvenčných ocelí. Na obrázku je jednotlivým dielom priradená iba pevnostná trieda ocele, pretože konkrétne typy použitých ocelí sa líšia u každého modelu a je aj v záujme výrobcov neprezradiť presné materiálové zloženie komponentov. Všeobecne aj tu platí zaužívaný trend použiť kvalitatívne menej vyspelé ocele v lacnejších automobiloch a špičkové ocele v drahších.

Obr.1: Príklad karosérie súčasnosti – Volvo XC60 z roku 2008.

IF ocele (Interstitial Free Steels) – Ocele bez,resp.s minimálnym množstvom interstícií,boli vyvinuté v polovici 80-tych rokov 20. storočia. Sú určené hlavne pre hlboké tahanie.Nárast plasticity je dosiahnutý znížením koncentrácie uhlíka obyčajne na hodnotu C<0.005% a mikrolegovaním Ti, Nb, resp. kombináciou Ti + Nb, ktoré úplne vyviažu interstitické prvky C, N na stabilné preciitáty TiCN a NbCN. Modernejšie IF ocele majúobsah uhlíka až do 0.012%. Ostatné prvky sú v obsahoch N≤0.0066, Ti≤0.3, Nb≤0.035,Mn≤1.6, Si≤0.3, Al≤0.02, P≤o.1,S≤0.025(hm.%)[4,5]. Štruktúra ocele je tvorená čistým feritom a vlastnosti ocele sú riadené veľ’kostou feritického zrna. V dôsledku neprítomnostíintersticií majú nízku medzu sklzu a vysokú ťažnosť. Sú odolné voči starnutiu a vhodné na vel’ké tvarovo zložité karosárske výlisky ako napr. blatníky, plechy dverí a podobne.Významnou vlastnosťou týchto ocelí je aj vysoký koeficient normálovej anizotropie a exponent deformačného spevnenia [6]. Medza sklzu sa pohybuje v rozsahu 100 až 310 MPa,medza pevnosti 140 až 450 MPa, ťažnosť 30 až 55% [7]. Hodnoty medze sklzu je možné u IF ocelí zvýšiť o niekoľko desiatok MPa BH efektom (Bake Hardening efekt) pri vypaľovanílaku na teplotách do 200℃. IF-BH ocele sú vhodné na extrémne hlboké ťahanie. Vďaka svojim vynikajúcim mechanickým vlastnostiam sa tieto ocele uplatňujú najmä na výrobu plechov najviac exponovaných častí karosérie ako sú nárazníky, dvere, kapota, veko kufra,strecha[8].

DQ ocele (Drawing Quality Steels) – Nízkouhlíkové ocele s dobrou ťažnosťou. Obsahujú0.02≤C≤0.08, Mn≤0.5, P≤0.02, Ss0.03 (hm.%). Vďaka nízkemu obsahu uhlíka sú dobre zvariteľ’né. Medza sklzu je v intervale 140 – 360 MPa, medza pevnosti 290 – 440 MPa,a ťažnosť 34 až 44%. V automobilovom priemysle sú určené na lisované výrobky. Typickými aplikáciami sú bočné plechy, plechy striech, podbehy, veká batožinového priestoru alebo kapoty[9].

DDQ ocele (Deep Drawing Quality Steels) – Hlbokoťažné ocele s C≤0.12, Mn≤0.6,P≤0.045,S≤0.045,Ti+Nb≤0.3(hm.%). Sú odolné voči starnutiu, majú dobrú tvárniteľnosťza studena, dostatočnú zvariteľnosť a spĺňajú požiadavku na nízku medzu sklzu, ktorá je od 100-340 MPa. Medza pevnosti je na úrovni 250 – 500 MPa a ťažnosť 23-32%.Mikroštruktúra je obyčajne čisto feritická, ale vo veľ’mi malom množstve sa môžu objaviťkarbidy v objeme zŕn. Majú pomerne slabé únavové vlastnosti a nijak výrazne neprispievajúsvojimi vlastnosťami k bezpečnosti v prípade havárie [10]. To ich predurčuje iba na takékomponenty konštrukcie ako sú vnútorné plechy dverí,komplikované výlisky podláh,vnútorné podbehy a blatníky alebo strešné plechy [11].

Mild steel (tiež Low-Carbon Steels) – Ideo nízkouhlíkové a nízkolegované ocele s minimálnym množstvom legujúcich prvkov a bez výnimočných vlastností. Kedysi boli jednoznačnou voľbou pre karosárske plechy. Mali dobrú hlbokoťažnost, zvariteľ’nosť‘ a rovnako aj opracovateľnosť, bez strát na pevnosti. Ich veľkým negatívom, pre ktorý sa dnes takmer vôbec nepoužívajú je vysoká hmotnosť [12].

CMn ocele (Carbon-Manganese Steels) – Medza sklzu je 170 až 460 MPa a medza pevnosti 230 až 610 MPa, pri ťažnosti 15 až 35% [7]. Majú zvýšenú medzu únavy.Chemické zloženie CMn ocelí sa pohybuje v týchto intervaloch:0.14≤C≤0.5,0.7≤Mn≤1.9,0.15≤Si≤0.5,0.2≤Cu≤0.35,0.035≤P≤0.04,0.04≤S≤0.05(hm.%). Mikroštruktúra je obyajne feriticko perlitická, ale po normalizačnom žíhaní, kalení a popúšťaní je v štruktúre prítomný bainit alebo martenzit. Na zjemnenie zrna sa zvykne pridať malé množstvo hliníka [13]. Pri dolegovaní bórom sa používajú najčastejšie na výstuže predných nárazníkových zón.

BH ocele (Bake Hardening Steels)-Patria do skupiny nízkouhlíkových ocelí. Ich štruktúra je feritická. Príspevok k spevneniu pochádza z roztokového spevnenia mangánom,fosforom a kremíkom. Deformačným spevnením (napr. lisovaním) môžu BH ocele získať ďalších 35 až 40 MPa na medzi sklzu. Svoju výslednú pevnosť získavajú pri procese vypaľ’ovania laku, kedy sa spustí precipitácia karbidov. BH ocele sú častejšie používané na výrobu plechov, obyčajne na strechy, dvere a kapotu motora veko kufra, štvrtky a nárazníkové výlisky [14]. Pri lisovaní sú BH ocele vynikajúco tvarovateľné a majú nízku medzu sklzu, ktorá sa pohybuje od 180 do 360 MPa, pričom sa zároveň zvyšuje medza pevnosti na úroveň 290 až 480 MPa [15]. Majú tiež dobré únavové vlastnosti, výraznú schopnost absorpcie mechanickej energie a vyššiu odolnosť voči vtlačeniu [2].Typické chemické zloženie BH ocelí je C≤0.11, P≤0.12, S≤0.025, Al≥0.015 (hm.%) [15].

IS ocele (Isotropic Steels) – Majú feritickú mikroštruktúru [3]. Vyznačujú sa izotrópiou mechanických vlastností, dobrým pomerom tvárniteľnosti a vrubovej húževnatosti,zvýšenou odolnosťou voči starnutiu a vhodnosťou k povlakovaniu. Medza sklzu je 180 až 310MPa a medza pevnosti 270-390 MPa a ťažnosť 30 až 40% [7]. Typické chemické zloženie IS ocelí je 0.03≤C≤0.06, 0.5≤Mn≤1.1, 0.08≤Si≤0.2, 0.015≤Al≤0.07, N≤0.007, Ni≤0.04Cu≤0.04, P≤0.035, S≤0.015, Mo≤0.008, Ti≤0.00a 0.65≤B/N≤1.6((hm.%). Používajú na výrobu niektorých karosárskch plechov, najčastejšie striech [16].

HSLA ocele (High-Strength Low-Alloy Steels)- Sú vysokopevné nízkolegované ocele.Pôvodne boli vyvíjané ako ocele na výrobu plynovodov a ropovodov, odolávajúce atmosférickej korózii so zvýšenými mechanickými charakteristikami. Až neskôr sa presadili aj v automobilizme. Chemické zloženie HSLA ocelí sa pohybuje v nasledujúcich intervaloch: 0.05≤C≤0.26, 0.5≤Mn≤1.65, 0.025≤P≤0.15, 0.01≤S≤0.05, 0.15≤Si≤0.9, 0.25≤Cr≤0.9, 0.05≤C≤0.26, 0.25≤Cr≤0.9, 0.25≤Ni≤1.225≤Ni≤1.25, 0.2≤Cu≤1, 0.005.005≤V≤0.11 (hm.%), a prímesy Mo, Zr, Ca, Nb, N, Al a Ti do 0.25%. Do tejto skupiny ocelí patria aj DP a CMn ocele. Jemnozrnná mikroštruktúra HSLA ocelí je rôznorodá. Môže byť čisto perlitická, feritiko-perlitická, s acikulárnym feritom,alebo feriticko-martenzitická. Nízky obsah uhlíka zabezpečuje dobrú tvárniteľnosť a zvariteľ’nosť. Malé množstvá Zr,Ca a vzácnych zemín regulujú tvar oxidov síry,čo tiežprispieva k lepšej tvárniteľnosti. Cu, Ti, V a Nb zvyšujú pevnosť HSLA ocelí precipitáciou karbidov a roztokvým spevnením. HSLA ocele sa používajú na výrobu niektrých dynamicky namáhaných dielov podvozku, výstuží dverí,nárazníkov a nosných častíkarosérie. Vďaka dobrej hlbokoťažnosti sú vhodné na náročné výlisky. V porovnaní s obyčajnými uhlíkovými oceľami majú o 20 – 30 % nižšiu hmotnosť pri rovnakej pevnosti [17]. Medza sklzu HSLA ocelí j v intervale 240 až 620 MPa a medza pevnosti je súčasnosti v rozmedzí 290-800 MPa [7].

P ocele (Phosphorized Steels) – Sú príkladom roztokového substitučného spevnenia.Spevňujúcim prvkom je fosfor, ktorý sa do ocele pridáva vo zvýšenej miere (až na 0,1%)a jeho atómy v tuhom roztoku obsadzujú substitučné polohy [18].Ocele tak získajú prírastok na tvrdosti, avšak na úkor krehkosti. Medza sklzu sa pohybuje v rozmedzí 180 až 420 MPa,medza pevnosti v rozmedzí 360 až 540 MPa, a ťažnosť 5 až 45%. Vďaka dobrej tvarovateľnosti sa tietoocele požívajú na výrobu štvrtiek, plechové výlisky dverí,veka batožinového priestoru,kapoty,strechy,časti nárazníkov[19].

DP ocele (Dual Phase Steels) – Boli vyvinuté špeciálne pre automobilový priemysel ako vysoko pevné ocele s dobrou tvárniteľnosťou a zvariteľnostou [20]. Majú martenzitické útvary dispergované vo feritickej matrici. V číselnom vyjadrení štruktúra pozostáva zo 70 až 90% feritu a 10 až 30% martenzitu. Okrem týchto dvoch fáz nie je vylúčená ani prítomnosť bainitu, perlitu a zvyškového austenitu vo veľmi malých množstvách. Niekedy je prítomnosť bainitu v týchto oceliach žiadaná. Čo sa týka chemického zloženia, radíme ich k nízkouhlíkovým oceliam [21]. Obsahujú 0.05≤C≤0.4, 0.01≤Al≤1.5, 0.01≤Si≤1.5, 0.4≤Mn≤2.5, 0.002≤N≤0.009, 0.3≤Cr≤1, 0.2≤Mo≤0.8, 0.015≤Ti≤0.03, 0.03≤Nb≤0.12, 0.4≤P≤0.6,0.0 0.005≤B, S≤0.012, .4≤P≤0.6, 0.05≤V≤0.15, (hm.%) [21, 22, 23]. Správne množstvo uhlíka zabezpečuje tvorbu martenzitu s dostatočnou pevnosťou pri ochladzovaní štandardnými rýchlosťami. Mangán, chróm, molybdén, vanád a nikel sa podieľajú na zvýšení tvrdosti a pevnosti. K prednostiam DP ocelí patrí plynulá medza sklzu, väčší exponent deformačného spevnenia, dobrý pomer plasticity a pevnosti, ľahká a jednoduchá zvariteľ’nosť všetkými dostupnými metódami, a vynikajúca odolnosť voči iniciácii a šíreniu únavových lomov [3]. Medza sklzu je okolo 300 až 780 MPa, medza pevnosti 400 až 1120 MPa a ťažnosť 5 až 60% [3,23]. Pevnosť týchto ocelí je možné ešte zvýšiť BH efektom alebo deformačným starnutím [3]. Zvlášť vhodné sú na výrobu A,B,C a D stÍpikov, prahov dvier, výstuh striech, celé bočné rámy karosérie, predné nárazníkové konštrukcie, výstuh podlahy, zadného nárazníka.

CP ocele (Complex Phase Steels) – Sú to nízkouhlíkové ocele, ktorých základom je jemnozrnná feriticko-bainitická matrica s malým podielom perlitu, martenzitu a zvyškového austenitu. Tieto ocele majú vysokú pevnosť, tvrdosť a vysoký koeficient deformačného spevnenia [3]. Medza sklzu sa pohybuje okolo 600 až 920 MPa,medza pevnosti je 780 až1130 MPa [24].Výrazné zjemnenie zrna sa dosiahuje potlačením rekryštalizácie alebo precipitáciou mikrolegujúcich prvkov Ti a Nb. Jemné precipitáty sú potom distribuovanérovnomerne v celej štruktúre. Pre CP ocele je typická vysoká schopnosť absorbcie mechanickej energie a teda veľká deformačná kapacita [3]. Chemizmus CP ocelí je zostavenýz malého množstva legujúcich prvkov: 0.12≤C≤0.17,Mn≤2.2,Si≤o.8,P≤o.04,Cr+Mo≤1,S≤0.015, Al≤1.2,V≤0.2, B≤0.005(hm.%)[24].Tieto ocele sa používajú na také konštrukčnéprvky,u ktorých sa vyžaduje vysoká schopnosť absorbcie nárazovej energie, napr. B-stĺpik,výstuže dverí a nárazníkov [25].

TRIP ocele (Transformation Induced Plasticity Steels) – Základom mikroštruktúry TRIP ocelí je feritická matrica, v ktorej je určitý podiel zvyškového austenitu, bainitu a martenzitu. Počas deformácie prebieha transformácia zvyškového austenitu na martenzit s doskovou morfológiou,čím sa zvýši celková pevnosť ocele. Mechanicky indukovanýmartenzit vzniká zo zvyškového austenitu iba do istej teploty Mp. Nad touto teplotou už nedochádza k indukcii martenzitu, ale k deformácii austenitu. Aby sa mohol uplatniť tento TRIP efekt je nutný minimálny podiel zvyškového austenitu v štruktúre 5-10%. Zabezpečuje sa to zvýšeným obsahom uhlíka a kremíka. Výhoda TRIP ocelí spočíva v ich schopnosti predĺženia (ťažnosť 20-80%) a vynikajúcich pevnostných vlastnostiach (Re = 390 – 800 MPa,Rm=500-0-1050 MPa [7]). Ďalšou z výhod je odolnostou voči stenčeniu počas procesu tvarovania, čo poskytuje zlepšenie tvárniteľnosti [3]. TRIP ocele obsahujú relatvne málo legujúcich prvkov: C≤0.24, Al≤1.6, Mn≤2, S≤0.01, Si≤0.3, P≤0.04, B≤0.005, Si≤0.3, P≤0.04, Cr+Mo≤0.6, Nb+Ti≤0.2≤0.2(hm.%)[26].V posledných rokoch sa zvýšená pozornosť venuje CMnAl TRIP oceliam, z dôvodu zvýšeného obsahu Al, ktorý spôsobuje nárast množstva C v zvyškovom austenite.Podobne ako Si, aj Al je nerozpustný v cementite, čím spomaľ’uje jeho vznik a zároveň zvyšuje rýchlosť bainitickej premeny. Nevýhoda použitia Al spočíva v tom, že tento prvok znižuje efekt spevnenia tuhého roztoku oproti Si a zvyšuje teplotu Ms, ktorá by mala byť pod 0℃. Súčasný vývoj výroby TRIP ocelí smeruje iba k čiastočnému nahrádzaniu Si obmedzeným množstvom Al a použitiu 0,05 -0,10 hm.% P. Množstvo použitého P je viazané na obsah Al, pretože P takisto potláča tvorbu cementitu a je vel’mi efektívnym prvkom pri spevnení tuhého roztoku. Vyšší obsah kremíka a hliníka podporuje tvorbu feritu a bainitu. Tieto prvky sú teda nápomocné pri snahe zachovať potrebné množstvo uhlíka vo zvyškovom austenite. Dôležité jepotlačiť precipitáciu karbidov počas bainitickej premeny. K tomu slúžia kremík a hliník [7]. Výsledkom ich vynikajúcich únavových vlastností a vysokej schopnosti absorbovať deformačnú energiu je ich aplikovateľnosť na také miesta ako sú priečne a pozdĺžne nosníky karosérie, výstuže B- stĺpikov, alebo prahy dverí [27].

MART ocele (Martensitic Steels) – Mikroštruktúra pozostáva hlavne z martenzitu s doskovitou morfológiou (najmenej 30%), ktorý vzniká transformáciou austenitu pčas kalenia, hneď po valcovaní za tepla a žíhaní. Tieto ocele sú často po kalení podrobenétemperovaniu s cieľom zlepšiť ich húževnatosť aj pri veľmi vysokej medze pevnosti.V závislosti na podiele martenzitickej fáza poskytujú MART ocele konečnému produktu najvyššiu medzu pevnosti od 800 až do 1650 MPa. Medza sklzu je na úrovni 720-1200MPa a ťažnosť 5 až 15% [28]. Typickými aplikáciami MART ocelí sú prvky vyžadujúce vysokú pevnosť a únavovú odolnosť pri čo najužšom priereze alebo hrúbke. Veľmi často sa objavujú ako výstuže dverí, bočné výstuže, výstuže nárazníkových partii, bočné rámy karosérie a pod. [25].

FB ocele (Ferritic-Bainitic Steels)- Ich mikroštruktúra je tvorená jemným feritom a bainitom. Ich medza sklzu dosahuje hodnôt 330 až 570 MPa a medza pevnosti v ťahu 500až 1000 MPa, pri ťažnosti 10 až 30% a veľkom koeficiente deformačného spevnenia.Spevnenie sa dosahuje zjemnením zrna a spevnením sekundárnou fázou – bainitom.Hlavnou výhodou týchto ocelí, v porovnaní s HSLA a DP oceľ’ami,je vylepšená ťažnosť,odolnosť voči spevneniu vplyvom tlaku, zvariteľnosť. Z toho dôvodu je možné ich charakterizovať ako ocele s dobrou odolnosťou voči nárazu a únave [3]. FB ocele sú známe aj pod názvom Stretch-Flangeable (SF ocele) [21]. Sú idelánou voľbou pre výrobu komponentov tvárnených za studena, ako napr. rôzne profily konštrukcie a výstuže [29].

TWIP ocele (Twinning Induced Plasticity Steels) – Tieto ocele patria k novším a perspektívnym typom ocelí. Ide o ultra pevné ocele vysoko legované mangánom. Medza sklzu sa pohybuje od 280 do 1350 MPa, medza pevnosti od 580 do 1470 MPa, pričom tažnosť je na úrovni 15 až 125% [30]. Schopnosť tvárnenia ťahaním je tak na úrovni hlbokoťažných ocelí, avšak pri dva až päť krát vyššej pevnosti. Enormná je aj schopnosťdeformačného spevnenia pri vyšších deformáciách. Výnimočné mechanické vlastnosti TWIP ocelí majú príčinu v austenitickej štruktúre (za každých teplôt) a v prevládajúcom dvojčaťovom deformačnom mechanizme v objeme zŕn. Oproti TRIP oceliam nedochádza pri záťaži k deformácii austenitu, ale k zmene jeho kryštalografickej orientácie v dôsledku tvorby dvojčiat [31]. Typické zloženie TWIP ocelí je: 0.02≤C≤0.6, 0.45≤Mn≤33,0.2≤Si≤3.3,Al≤8.4, Cr≤18.3, Nb≤0.033,0.02≤Ni≤8.6,S≤0.0033 (hm.%)[30,32,33].Výraznejšieho TWIP efektu sa dosahuje pri obsahoch mangánu nad 20%. Obyčajne je paralelne sprevádzaný aj TRIP efektom. Pri obsahoch mangánu pod 15% dochádza iba k TRIP efektu.Na priebeh TWIP efektu sa spotrebuje veľké množstvo deformačnej energie. Plechy vyrobené z TWIP ocelí poskytujú vyššiu mieru bezpečnosti v porovnaní s inými oceľami a prispievajú k redukcii hmotnosti automobilu [31]. Okrem toho je TWIP oceľ‘ vhodným materiálom aj pre B-stĺpik a bočné výstuže konštrukcie [30].

UHSS-B (Boron Steels)- Nazývané aj najpevnejšie z UHSS ocelí. Mikroštruktúra je tvorená martenzitom a zvyškovým austenitom. Pre menej náročn aplikácie je prípustný aj dolný bainit. Chemické zloženie je 0.07≤C≤0.67, 0.02≤Ti≤0.05, 0.15≤Ni≤3.8, 0.1≤V≤0.15, 0.3≤Mn≤2.05, 0.015≤Al≤0.065, 0.0005≤B≤0.005, 0.15≤Si≤2.2, 0.13≤Cr≤1.45, 0.08≤Mo≤0.35, 0.008≤S≤0.05, 0.025≤Mo≤0.08, 0.025≤P≤0.04, (hm.%) [13]. Aj tak malé množstvo bóru postačuje na potlačenie nukleácie feritu na hraniciach austenitických zŕn a podporuje tvorbu martenzitu alebo dolného bainitu. Aby sa účinok bóru prejavil je nutné zabrániť tomu, aby s bórom reagovali iné prvky,napr. kyslík alebo dusík. Riešením je napríklad legovanie ocele hliníkom a titánom [34]. V závislosti na tepelno-mechanickom spracovaní môžu byť medza sklzu a medza pevnosti v mimoriadne širokom intervale. Medza sklzu začína na hodnote okolo 430 MPa a po spracovaní a príspevku cca 100 MPa od BH efektu dosahuje až 1770 MPa [35]. Medza pevnosti 500 – 2034 MPa, ťažnosť 5- 41% [36]. Výhodou materiálov s tak vysokými pevnostnými vlastnosťami je možnosť použiť menej masívne a teda ľahšie prvky konštrukcie. Nevýhodu je, že po deformácii sa nedajú opraviť do pôvodného tvaru. Ak je konštrukčný prvok z UHSS-B ocele zdeformovaný,je nutné ho vymeniť za nový. S vysokou pevnosťou sa nesie aj zvýšená krehkosť a teda sklon vytvárať trhliny pri deformácii [37]. Pre svoju vysokú medzu sklzu sú v automobiloch určené na také konštrukčné prvky, ktoré by sa nemali deformovať. Používajú predovšetkým sa na A alebo B stĺpiky,prahy a výstuže dvier, priečny stredový strešný oblúk, rám pod alebo za zadnými sedadlami, výstuže pod palubovkou.

Obr. 2: Súhrn medzí sklzu a medzí pevnosti v ťahu uvedených ocelí.

2.2 Hliníkové zliatiny

Zliatiny na báze hliníka sa stali v malej alebo väčšej miere neoddeliteľnou súčastou konštrukcie áut všetkých tried. Ich atraktivita spočíva v nízkej hmotnosti.Hliníkové zliatiny majú v porovnaní s oceľami približne tretinovú hmotnosť. Úsporu na hmotnosti však nie je možné posudzovať len na základe tohto parametra. Tým, že hliníkové zliatiny majú nižšie pevnostné vlastnosti, konštrukčné prvky musia byť masívnejšie. Plusom je tiež dobrárecyklovateľnosť týchto zliatin, korózna odolnosť a dobrá dostupnosť. Menej pozitívne vyznieva vyššia a hlavne často sa meniaca trhová cena hliníka, a v porovnaní s oceľ’ami horšia tvárniteľnosť a zvaritelnosť.

V súčasnosti sa používajú zliatiny triedy 5xxx (Al-Mg zliatiny), predovšetkým 5251, 5754, 5182, 5022, 5023. Pre vyššiu medzu sklzu, ktorá môže dosahovať hodnoty až 600 MPa [2],sú aktuálne aj zliatiny triedy 6xxx (Al-Si zliatiny), 6022,6181,6016,6111,6009 a iné.V Európskych autách sa zriedkavo používajú aj prvky zo zliatin triedy 2xxx (Al-Cu zliatiny),2036 a 2117. Ich väčšiemu rozšíreniu bráni sťažená recyklovateľnosť. Napriek tomu sú stále populárne v automobilkách USA [18].

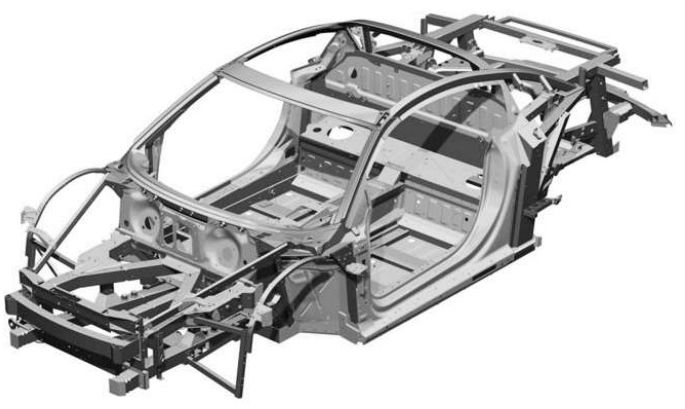

V exkluzívnych a neštandardných modeloch sa používajú konštrukcie s vyšším podielom hliníkových zliatin (napr. BMW radu 5 a 7 [38]) s úsporou na hmotnosti 5 až 15%, prípadne s celohliníkovou konštrukciou (napr. Audi R8, Jaguar XJ), kde sa dosahuje úspora na hmotnosti 40 až 50% [18]. Veľ’ké uplatnenie na menej namáhané komponenty našli hliníkové peny. Ich prednosťou je ešte nižšia hmotnosť pri relatívne dobre zachovanej pevnosti [1].

Obr.3:Celohliníková karoséria Audi R8 z roku 2011 [39].

2.3 Horčíkové zliatiny

Hmotnosť horčíkových zliatin je v porovnaní s hliníkovými zliatiami o 30% nižšia. Oproti oceliam je to až o cca 75% nižšia hmotnosť [40]. Popri nízkej hmotnosti poskytujú horčíkovézliatiny aj možnosť odlievania aj tenkostenných odliatkov. Zliatiny horčíka pre tieto aplikácie sú legované mangánom a zinkom. Dominantné sú zliatiny s označením AZ91,AM50 a AM60. Medza sklzu týchto zliatin sa pohybuje od 120 do 160 MPa, medza pevnosti od 210 do 240 MPa,a ťažnosť je 3 až 10% [18]. Pre tak nízke mechanické vlastnosti a vysokúreaktivitu s kyslíkom je použitie horčíkových zliatin obmedzené len na také konštrukčnéprvky, ktoré nie sú veľi namáhané a exponované kyslíku [40]. Avšak predovšetkým horšie mechanické vlastnosti,z ktorých vyčnieva zvýšená citlivosť na vruby, majú na svedomí,že horčíkové zliatiny sa do praktických konštrukčných aplikácii v automobilizme zatiaľ takmer vôbec nedostali. Vo výnimočných prípadoch sa z týchto zliatin vyrábajú rôzne menej namáhané kryty. Ďalšou veľkou nevýhodou je možnosť výroby len odlievaním. Zatiaľ sa z komerčného hľadiska nedajú použiť procesy tvárnenia [18]. Spomenúť treba tiež vysokúcenu týchto zliatin.

3. Záver

Konkrétne typy ocelí sa používajú v automobiloch rôzne pod’a uváženia výrobcu. Preto sa nedá povedať, z akej ocele presne je konštrukčný prvok vyrobený.Dá sa určiť len typ ocele,nie však jej podrobné zloženie a spracovanie. Hliníkové zliatiny sa začali v konštrukcii automobilov používať už v 30-tych rokoch minulého storočia. Doposiaľ sa však nenašiel spôsob, ako ich uplatniť v masívnej miere [38]. Využitie nízkej hmotnosti horčíkových zliatin je veľkou výzvou pre materiálové inžinierstvo, no najprv bude nutné vysporiadať sa s ich negatívami. Vo vývoji sú zatiaľ Mg zliatiny použiteľné na výrobu dverí,rámov sedadiel,madiel, opierok rúk,vencov volantov,atd‘.. S neúspechom sa doposiaľ stretli aj titánovézliatiny.Predovšetkým kvôli ich vysokej cene zostávajú pre konštrukčné prvky karosérie a karosárske plechy stále nedostupným materiálom.