Autorom je Vladimír Girman

Príspevok je prvým dielom z pripravovanej série článkov o materiáloch používaných v automobiloch. Pre stručnosť sú opísané iba materiály najdôležitejších súčastí spolu s typom ich namáhania. Prvý diel je venovaný motorovým súčastiam: Hlava valcov, blok valcov,kľukový hriadeľ, vačkov hriadeľ, piesty, piestne krúžky, ventily, pružiny ventilov, sedlá ventilov, turbodúchadlo, ojnica, výfukové potrubie.

1.Úvod

V autách sa doposiaľ používa na pohon klasický piestový spaľovací motor, ktorý poskytuje mechanickú energiu spaľovaním paliva. Prevádzkové podmienky, v ktorých pracujújednotlivé komponenty motora kladú na materiál pomerne vysoké nároky. V závislosti od typu motora sa teplota v spal’ovacom priestore pohybuje do 2500 až 3000°C u benzínových a až do 8000°℃ u dieselových motorov. Aby nedošlo k zničeniu a roztaveniu motora, musíbyť zabezpečené jeho dostatočné chladenie na nejakú primeranú teplotu. Ideálna prevádzková teplota motora sa pohybuje od 85 – 120°C podľa typu motora. Štandardom u bežných áut je ideálna teplota okolo 90°C. Ale napríklad v motoroch monopostov F1 je ideálnou teplota 125°C. Tlak v dieselových motoroch môže dosahovať hodnoty až 25MPa.U benzínových motorov je tlak podstatne nižší. V úvahu je nutné brať aj rýchlosť, s akou niektoré komponenty pracujú. Piest, ventily, kľukový hriadeľ, atd‘., sú vystavené zmenám podmienok takmer 17 krát za sekundu pri 1000 ot/min. Pri 3000 ot/min je to až 50 krát za sekundu. A keďže jednotlivéčasti motora navzájom veľ’mi tesne lícujú, nesmieme zabúdaťani na ich vel’ké tribologické degradovanie.

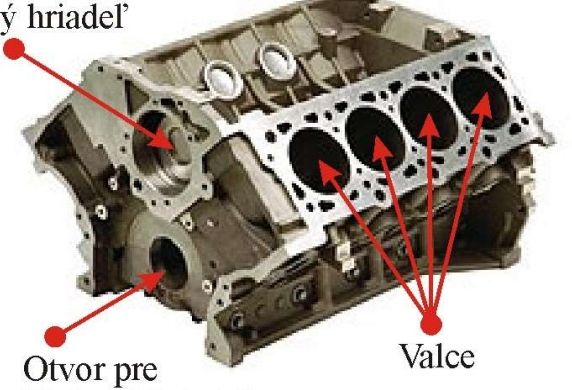

Obr.1: Motor s popisom základných častí.

2.1 Blok valcov

Blok valcov možno považovať za základnú časť každého spaľ’ovacieho motora. Konštrukčne je pomerne zložitého tvaru, pretože okrem valcov obsahuje aj množstvo kanálov na chladenie, odvod spalín, atď.. Štandardným materiálom pre výrobu bloku valcov je siváliatina Fe-3.2C-2Si-0.8Mn s perlitickou štruktúrou a grafitom vylúčeným vo forme lupienok. V jej štruktúre je možné nájsť aj malý podiel feritu. Vo väčšom množstve je ferit nežiadúci,pretože “zmäkčuje“ zliatinu. Pre zvýšenie oteruvzdornosti sa do uvedenej zliatiny pridáva aj 0.3%P. V štruktúre sa to prejaví vytvorením tvrdého steaditu Fe3P, čo je užitočnéhlavne u dieselových motorov, kde sa životnosť bloku valcov predpokladá cca 1 000 000 km.Okrem zvýšenej oteruvzdornosti prispieva steaditova štruktúra k lepšej korozivzdornosti valcov. Oteruvzdornosť je možné ešte vylepšiť povrchovým kalením laserom. Z pretekárskych špeciálov sa postupne dostával medzi bežné autá blok valcov vyrobený z Al zliatin. Kvôli horším pevnostným vlastnostiam sa musia Al bloky valcov vyrábať s hrubšími stenami,ale ak je dobrý konštrukčný návrh, dá sa použitým Al zliatin ušetriť až 40% na hmotnosti. Odhaduje sa, že v roku 2003 bolo približne 60% európskych áut vyrobených s blokom valcov z Al zliatin. Okrem úspore na hmotnosti je výhodou aj lepší odvod tepla, nežu sivej liatiny. Najpoužívanejšie sú zliatiny Al-8Si-1Fe-0.3Cu-0.4Mn-0.3Mg-0.5Zn-0.1Ni-0.2Ti-0.1Cr, alebo Al-11Si-1.3Fe-2Cu-0.5Mn-0.3Mg-1Zn-0.5Ni,alebo Al-18Si-0.5Fe-4Cu-0.1Mn-0.5Mg-0.2Ti. Kedže Al zliatiny nemajú až tak dobrú oteruvzdornosť ako liatina, je zvykom v prípade použitia Al zliatin urobiť na stenách valcov dostatočnú vrstvu liatiny metódou odstredivého liatia alebo žiarovým striekaním taveniny. U dieselových motorov sa uplatňuje aj Cr povlak. V najviac namáhaných motoroch sú steny Al valcov povlakovanékompozitom Ni-4%SiC, alebo tiež kubickým nitridom bóru CBN.

Obr.2: Blok valcov 8-valcového motora.

2.2 Hlava valcov

Tento dielec tvorí vrchnú časť bloku valcov. Sú v nej uložené ventily, vačkový hriadeľ,systém vstrekovania paliva, sviečky, atď.. Donedávna sa na hlavu valcov používala siváliatina (v nákladných autách sa používa dodnes). V súčasnosti je kvôli nižšej hmotnosti a lepšiemu odvodu tepla nahradená Al zliatinou Al-8Si-1Fe-3-Cu-0.5Mn-0.5Mg-1Zn-0.4Ni-0.2Ti-0.2Pb-0.1Sn-0.2Cr po rozpúštacom žíhaní a starnutí. Táto zliatina má dobrúzlievateľ’nosť’a dostatočnú pevnosť za zvýšených teplôt.

2.3 Piesty

Piesty sú priamo vystavené explóziám paliva a energiu z toho získanú prenášajú na pohon kolies. Veľ’kú úlohu pri materiálovom návrhu tu zohráva typ použitého paliva. Benzínovémotory pracujú pri vyšších otáčkach a teda aj rýchlostiach, z čoho vyplýva,že sa viac približujú medzi únavy a podliehajú vyššiemu treniu ako dieselové motory. U dieselových motorov však musíme počítať s výrazne vyšším tlakom a vyššími teplotami. Rozhodujúce je aj chemické zloženie paliva.

Obr.3: Príklad konštrukcie kľukového hriadeľa s nasadenými ojnicami a piestami od firmy Yamaha.

Začiatkom 20-tého storočia sa piesty vyrábali zo zliatin na báze Al. Kvôli nízkej teplote tavenia Al zliatin, výraznom poklese mechanických vlastností nad 250°C, a ich veľkej teplotnej rozťažnosti sa neskôr prešlo na sivú liatinu. Nevýhodou tu bola vysoká hmotnosť,preto sa vývojári vrátili k Al zliatinám a vylepšili ich vlastnosti. Veľká teplotná rozťažnosť sa potlačila pridaním Si až na úroveň takmer 20%, ktorý navyše prispieval k vyššej oteruvzdornosti. Predovšetkým u benzínových motorov sa na výrobu piestov používajú v súčasnosti tieto zliatiny: Al-1Cu-12Si-1Mg-1Ni alebo Al-1Cu-19Si-1Mg-1Ni alebo Al-1Cu-17Si-1Mg-5.2Fe-2SiC-0.9Zr. Tieto zliatiny musia po odlievaní podstúpiť kalenie z približne 500℃ s nasledujúcim starnutím pri cca 190°C po dobu 3 až 30 hodín. Z dôvodu zachovania povrchovej tvrdosti sa piesty anodizujú v elektrolyte zriedenej kyseliny sírovej. Vo vytvorenej anodickej oxidickej vrstve je zvýšený obsah Si a dôjde k vytvoreniu precipitátov rôznych itermetalických fáz. Pre dieselové motory, pokiaľ vyššia hmotnosť piestu nie je problémom, je kvôli vyšším teplotám a tlakom používaná ocel Fe-0.42C-0.3Si-0.85Mn-1.85Ni-0.2Mo-0.3Cu,alebo v prípade potreby nauhličenia či nitridovania povrchu ocel Fe-0.23C-0.35Si-0.9Mn-0.7Ni-0.65Cr-0.3Mo-0.3Cu. Aj pre dieselové motory je možné použiťspomenuté Al zliatiny, no je nutné ich ďalšie spracovanie. Kalenie Al zliatin sa nerobí do vody, ale do oleja a potom nasleduje povrchové spevnenie najviac exponovaných častípiestu. Najpoužívanejšou metódou povrchové spevnenia Al piestov piestov pre dieselovémotory je ich povlakovanie zliatinou Niresist Fe-2.7C-2.5Si-1.2Mn-17Ni-2Cr-6Cu, ktorá máaustenitickú štruktúru s vylúčeným grafitom. Tým, že má takmer rovnakú teplotnúrozťažnosť ako podkladová Al zliatina, je znížené riziko jej odtrhnutia v dôsledku tohto javu.Pre najnáročnejšie aplikácie sa piesty vyrábajú z Al zliatin spevnených keramickými vláknami, teda hovoríme už o kompozite s kovovou matricou. V prípade, že by bolo nutnépoužiť ľahčené piesty, miesto odlievania sa vyrábajú kovaním, čo prinesie úsporu na hmotnosti približne 15%.Pre vysoké výrobné náklady sú takého piesty používané zatial‘ len v motoroch exkluzívnych áut, napr. motory V8 a V12 od BMW.

2.4 Piestne krúžky

Piestne krúžky sú dvojakého druhu – tesniaci a stieraci. Tesniaci krúžok slúži na oddelenie spaľ’ovacieho priestoru valca od priestoru kľukovej skrine vymedzením vôle medzi piestom a valcom. Úlohou stieracieho krúžku je sťahovať prebytočnú vrstvuolejového maziva zo steny valca pri pohybe piestu smerom nadol. Na jeden piest sa osadzujú 2 až 3 piestne krúžky,pričom jeden je tesniaci a druhý, resp. aj tretí, je stierací. Do roku 1970 boli všetky piestne krúžky vyrábané zo sivej liatiny s vločkovým grafitom (Fe-4C-3Si-0.6Mn-0.4Cr-0.2P)alebo z tvárnej liatiny s gulôčkovým grafitom (Fe-4C-3Si-0.6Mn-0.3Cu-0.2P-0.2S) a martenzitickou matricou. Napriek dobrej tepelnej odolnosti liatiny, obrobitelnosti a schopnosti samomazania (vďaka grafitu v štruktúre), sa od ich používania upustilo.Negatívom liatin bola nedostatočná únavová odolnosť a pevnosť. Tieto nedostatky sa odstránili použitím ocele, ktorá má okrem toho aj výhodu nižšej hmotnosti. Boli vyskúšanérôzne pružinové ocele, ale najviac sa osvedčili ocele na báze SiCr, ktoré sú okrem iného odolné aj voči procesom starnutia. Na výrobu tesniacich krúžkov sa tak používa pružinováocel Fe-0.5C-1.4Si-0.7Mn-0.7Cr so sorbitickou mikroštruktúrou. Nemá síce samomazacie schopnosti, no v porovnaní s liatinou vykazuje skvelé elastické vlastnosti. Túto oceľ’je možné použiť aj na výrobu stieracích kúžkov, no prednosť sa dáva korozivzdornej oceli Fe-0.08C-1Si-2Mn-18Cr-8Ni-0.04P.Uvedené materiály sa však v takejto konfigurácii dajúpoužiť len v benzínových motoroch. Dieselové motory kladú na materiály vyššie nároky.Napr. na vrchný tesniaci krúžok je možné použiť oceľ na báze SiCr ako u benzínových ocelí,avšak takéto krúžky musia prejsť nitridovaním. V dieselových motoroch sa však dáva prednosť martenzitickej korozivzdornej oceli so 17%Cr a malým obsahom Mo a V, pričom takisto musíme aplikovať nitridovanie.

2.5 Ojnice

Súčastou mechanizmu na prenos energie z piestov na kolesá sú aj ojnice. Ich úlohou je spájať piesty s kľukovým hriadeľom. V záujme zachovania najmenších strát pri prenose by mali byť ojnice čo najľahšie. Medzi požiadavkami na mechanické vlastnosti sa vyskytuje najmä dobrá odolnosť voči únave a oteru. Predovšetkým koniec ojnice, ktorý je upevnený na kľukovom hriadel trpí oterom. Materiálovým riešením je oceľ Fe-0.23C-0.35Si-0.65Cr-0.95Mn-0.25Cu-0.15Mo, pričom spomínaný koniec ojnice sa nauhličuje. Na kľukový hriadel sa ojnica osadzuje tak, že medzi kľukový hriadeľ‘ a očko ojnice sa vloží valčekové ložisko. Na výrobu týchto valčekov sa používa oceľ Fe-1C-0.2Si-0.5Mn-1.5Cr-0.08Mo, ktorá má v štruktúre sferoidizované karbidy. Na ojnice vyrobené kovaním sa používa ocel Fe-0.38C-0.35Si-0.85Mn-0.3Cu-0.25Ni-1.2Cr-0.3Mo, alebo Fe-0.58C-0.35Si-0.9Mn-0.3Cu-0.2Ni-0.2Cr. Za účelom dosiahnutia nižšej hmotnosti sa do popredia pre túto aplikáciu dostáva ocel‘ Fe-0.23C-0.35Si-0.85Mn-0.3Cu-0.25Ni-1.2Cr-0.3Mo. Trendy redukcie hmotnosti viedli aj k používaniu známej zliatiny Ti-6Al-4V, ktorá sa zatiaľ používa len vo vysoko výkonných motoroch.

2.6 Kľ’ukový hriadel

Táto súčiastka znáša v motoroch najväčšie mechanické zaťaženie. Podmienky namáhania kľukového hriadeľ’a sú statické aj dynamické: Tlak vyvíjaný explóziou paliva prenášaný cez piesty a ojnice, zotrvačná sila piestov a ojníc, vibrácie, atd.. Kedysi bola pre kľukový hriadeľvyhradená tvárna liatina Fe-4.2C-1Mn-4Si-0.2C-1Ni. Moderné motory sú vybavenékľukovým hriadeľom z kovanej ocele alebo z liatiny. Na kovanie sa používajú ocele Fe-0.5až0.55C-0.25Si-0.8Mn. Pre dostatočnú tvrdosť a pevnostné vlastnosti sa osvedčili aj ocele Fe-0.2až0.35C-0.25Si-0.8Mn-1Cr-0.2Mo, ktoré sa používajú v kalenom stave. Ako vhodná alternatíva sa ukázala mikrolegovaná ocel Fe-0.5C-0.25Si-0.8Mn-0.1V,ktorá sa stáva čoraz rozšírenejšou vďaka nižšej cene a na dosiahnutie výborných mechanických vlastností nevyžaduje dodatočné spevňovanie kalením. Postačuje kovanie za tepla s ochladzovaním na vzduchu, počas ktorého sa v štruktúre vytvoria karbidy a nitridy vanádu.Ak je požiadavka na veľ’mi dobrú opracovateľnost, pridáva sa do ocelí aj 0.16%Pb alebo 0.15%S. Významným degradačným faktorom kľukových hriadeľov je aj pitting, ktorý sa väčšinou stáva ložiskom únavového lomu. Z toho dôvodu sa zvyknú posledné dve z menovaných ocelí nauhličovať alebo nitridovať, prípadne karbonitridovať.

2.7 Ventily, ich sedlá a pružiny

Ventily nad valcami majú dvojakú úlohu – privádzať do valcov vzduch pred okamihom vzplanutia paliva a ihneď odviezť vzniknuté spaliny pred ďalším nasatím vzduchu. Podl’a tejto funkcie sa nasávacie a výfukové ventily trošku konštrukčne líšia.

Obr.4:Výfukový ventil (vľavo)a nasávací ventil (vpravo).

Keďže ventily pracujú pri extrémne vysokých teplotách a zrýchleniach, prvými požiadavkami na ich vlastnosti sú nízka hmotnosť, žiarupevnosť a žiaruvzdornosť. V úvahu je nutné brať aj skutočnosť, že nasávací ventil je čiastočne chladený vstupujúcim vzduchom,zatiaľ čo výfukový je obtekaný horúcimi plynmi po spálení paliva. Z toho vyplýva ich rozdielna expozičná teplota. V benzínovom motore je teplota nasávacieho ventilu približne v intervale 250-450℃ a teplota výfukového v intervale 550 – 850°C. Na nasávacie ventily sa preto môže použiť martenzitická ocel Fe-0.4C-2Si-0.6Mn-0.6Ni-11Cr-1Mo. Pre výrobu výfukových ventilov (hlavne u dieselových motorov) je už potrebné modifikovať jej chemickézloženie (Fe-0.5C-0.3Si-9Mn-4Ni-21Cr-0.5N) a štruktúru zmeniť na austenitickú, čo dosiahneme rozpúšťacím žíhaním pri 1100℃ a následným starnutím pri 750℃,vyvolávajúcim precipitáciu karbidov a nitridov. V niektorých prípadoch sa výfukové ventily robia duté a z vnútra sú chladené vodou, hydroxidom draselným, sodíkom,a pod.. Zvýšenie povrchovej odolnosti koruniek ventilov sa zabezpečuje povlakovaním stellitovou zliatin Co-1.2C-1.1Si-0.5Mn-3Ni-28Cr-1Mo-3Fe. V prípade, že sa chceme vyhnúť procesom povlakovania ventilov stellitom, môžeme na ich výrobu použiť superzliatiny Ni, konkrétne zliatinu Inconel 751 (Ni-0.1C-0.5Si-1Mn-15Cr-2.5Ti-1Al-7Fe-1Nb+Ta) alebo zliatinu Nimonic 80A (Ni-0.1C-1Si-1Mn-20Cr-2Co-2.5Ti-1.7Al-5Fe). Treba však počítať s tým, že tieto zliatiny majú síce vyššiu žiarupevnosť, ale nižšiu oteruvzdornosť ako ocele povlakovanéstellitom. V roku 1998 priniesla Toyota na trh výfukové ventily vyrábané procesmi práškovej metalurgie zo zliatiny Ti-6Al-4Sn-4Zr-1Nb-1Mo-0.2Si-0.30. Bolo dokázané, že úsporou hmotnosti sa zvýšil rýchlosť otvárania a zatvárania ventilov o 10% a znížilo sa trenie o 20%.Ak sa ale v súčasnosti v motore nájdu výfukové ventily z Ti zliatiny, väčšinou sú z odlievanej a valcovanej zliatiny Ti-6Al-2Sn-4Zr-2Mo-Si. Na výrobu nasávacích ventilov postačuje zliatina Ti-6Al-4V. Predmetom výskumu v tejto oblasti sú intermetalické zliatiny Ti-Al.

Sedlá ventilov sú, podobne ako ventily, vystavené vysokým teplotám a treniu, nie však v ažtakej miere. Na ich výrobu preto používame sintrované zliatiny Fe-1.5C-0.5Cr-4Cu(sedlo nasávacieho ventilu) a Fe-2Ni-8Cr-0.8Mo-18Cu-2W-8Co(sedlo výfukového ventilu).Obe zliatiny sa spracuvávajú kalením a popúštaním.

Pružiny ventilov sú okrem zvýšených teplôt namáhané aj únavou. Preto sa na ich výrobu používajú zliatiny s vysokou medzou únavy, napr. Fe-0.55C-1.45Si-0.7Mn-0.7Cr, alebo Fe-0.59C-1.95Si-0.85Mn-0.9Cr-0.1V-0.25Ni-obe po kalení a popúšťaní dosahujú pevnosti v ťahu až do 2,4GPa. Menšie pevnosti (do 1,7GPa), ale o niečo vyššiu medzu únavy a nižšiu cenu nájdeme u nedávno zavedených zliatin pre túto aplikáciu Fe-0.82C-0.25Si-0.5Mn alebo Fe-o.82C-0.93Si-0.75Mn, ktoré musia byť spracované patentovaním.

2.8 Vačkový hriadel‘

Namáhanie vačkového hriadeľa je rovnaké ako pri kľukovom hriadeli – predovšetkým únava a oter. Jeho úlohou je otáčaním špeciálne tvarovaných vačkov otvárať a zatváraťventily na valcoch. Z toho priamo vyplýva, že počet otáčok vačkového hriadeľ’a za minútu sa bude rovnať polovici otáčok kľukového kriadeľa. Najrozšírenejším materiálom na výrobu vačkového hriadeľa je v súčasnosti prudko ochladená sivá liatina Fe-3.2C-2Si-0.8Mn-0.8Cr-0.2Mo,alebo Fe-32.C-2Si-o.8Mn-1.2Cr-0.6Mo.Efekt prudkého ochladenia spôsobí, že jadro sa nestihne ochladiť potrebnou rýchlosťou a zostáva ako sivá liatina aj naďalej, zatiaľ čo povrch je pretvorený na bielu liatinu. V niektorých motoroch je použitý ľahší vačkovýhriadel‘ z kovanej ocele Fe-0.2C-0.3Si-0.8Mn-1Cr-0.2Mo, ktorá sa po kovaní nauhličuje.Úspora hmotnosti pri zachovaní požadovaných mechanických vlastností je dosiahnutá aj sintrovanou zliatinou Fe-0.9C-0.2Si-0.4Mn-4.5Cr-5M0-3Cu-2V-6W. Vysoko namáhanývačkový hriadeľ‘ sa povlakuje vrstvou TiN metódou PVD.

2.9 Turbodúchadlo

Z hľadiska materiálového návrhu sú na turbodúchadle zaujímavé rotačné taniere s lopatkami. Turbodúchadlo je vystavené zvýšenej teplote výfukových spalín a samotnélopatky silnej odstredivej sile (najvýkonnejšie turbodúchadlá dosahujú aj viac ako 200 000ot/min). V turbínovej časti je na výrobu lopatiek rozšírená zliatina Inconel 713C Ni-2.5Fe-0.2C-13Cr-4.5Mo-2Nb-6.1Al-0.7Ti-0.01B-0.1Zr, alebo zliatina Ni-10Fe-15-5Cr.-5-3Mo-3Al-2Ti-0.1Mn-0.1B.Pre turbodúchadlá, ktoré pracujú pri vyšších teplotách, než je bežné, sa používa zliatina Ni-0.2C-8.3Cr-0.7Mo-10Co-10W-3Ta-5.5Al-1Ti-1.5Hf-0.015B-0.07Zr.Lopatky v kompresorovej časti už nie sú vystavené vysokým teplotám a to umožňuje použiťlacnejšie materiály. Pomerne často sa dá v súčasných turbodúchadlách nájsť ako materiál pre tanier s lopatkami Al zliatina Al-0.2Fe-5Si-0.2Ti-1.5Cu-0.1Mn-0.5Mg. Pre mimoriadne namáhané turbodúchadlá dieselových motorov sa volí radšej zliatina Ti-6Al-4V.

Obr.5: Turbodúchadlo v reze.

2.10 Výfukové potrubie

Predná časť výfukového potrubia je namáhaná teplotami, ktoré môžu dosahovať 1100°C.K degradácii materiálu okrem teploty prispieva aj korózia a únava.V motoroch, kde teplota spalín nepresahuje 800℃ sa používa zliatina feritická liatina Fe-3.8C-3Si, pričom pridaním malého množstva Mo vieme zvýšiť jej pevnosť a tepelnú odolnosť. Ďalšou používanou zliatinou s lepšou odolnosťou je Fe-3-3C-4.2Si-0.5V-0.5Mo-3Mn. Pre potrubia pracujúce so spalinami do 1000℃ sa používa zliatina Niresist Fe-30Ni-5Cr-5Si. V poslednej dobe sa objavujú aj potrubia z korozivzdornej ocele s feritickou štruktúrou Fe-0.08C-0.6Ni-11Cr-1Si-0.75Ti-1Mn alebo Fe-0.025C-18Cr-0.4Nb-1Si-0.8(Ti+Nb+Zr)-0.4Cu-1Mn.Pre teploty blízke 1000°C je to zliatina Fe-0.025C-18Cr-2Mo-1Si-0.8(Ti+Nb+Zr)-1Mn,ktorá sa vyrába metódou hydroforming a zváraním. Rúry sú robené ako dvojplášťové kvôli možnosti použiťtenšie steny,lepšej tepelnej izolácii a zníženiu hluku.

Záver

S neustálym zvyšovaním výkonu motorov rastú aj nároky na vlastnosti materiálov. Vývoj smeruje k materiálom s lepšou odolnosťou a životnosťou, s lepšími mechanickými vlastnosťami, s nižšou hmotnosťou a predovšetkým cenou. Zliatiny na báze Al a Ti sú uždnes používané v značnej miere. Veľké nádeje sa vkladajú do vývoja Mg zliatin,hlavne kvôli nízkej hmotnosti. Vo vývoji sú napr. Mg zliatiny použiteľné na výrobu piestov,hlavy valcov,rôznych krytov, olejovej vane, a pod.. Strata dominancie zliatin na báze Fe sa však nepredpokladá. Príčinu možno vidieť v cene materiálov a v zdĺhavom zavádzaní nových materiálov do praxe. Každá nová zliatina si vyžaduje dlhodobé testovanie a ladenie. V tomto sú veľmi nápomocné súťaže pretekárskych áut. Nečakané materiálové zmeny však môže priniesť vývoj motorov so spal’ovaním iných palív než je benzín a diesel.

Použitá literatúra

[1]YAMAGATA H.: The Science and Technology of materials in automotive engines. CRC Press,Cambridge, England, 2003, ISBN-10:0-8493-2585-4.

[2] COLE G. S., SHERMAN A. M.: Lightweight Materials for Automotive Applications. In Materials Characterization Vol.35, pp. 3-9, 1995.

[3] YAMADA Y.:Materials for springs. Springer Berlin Heidelberg New York, 2007, ISBN 978-3-540-73811-4.

[4] Wessel J.K.: Handbook of advanced materials – Enabling new design. John Wiley &Sons, Inc., 2004, ISBN 0-471-45475-3.

[5] Aluminum: The Corrosion Resistant Automotive Material – The Aluminum Association, Inc. Bulletin, 2001.

[6] BERNS H., THEISEN W.: Ferrous Materials – Steel and Cast Iron. Springer-Verlag Berlin Heidelberg, 2008, ISBN 978-3-540-71847-5.