Autorom je H. Staneková

Na prípravu zliatiny Ti-46Al-8Ta (at.%) sme využili metódu reakčného spekania a tavenia v plazmovej peci. Mikroštruktúru po reakčnom spekaní tvoria častice nerozpusteného tantalu a heterogénna zmes Ti a Al. Relatívna hustota lisovaných vzoriek sa v závislosti na lisovacom tlaku mení od 77 do 92 %. Po spekaní sa znižuje na hodnotu 51 až 68 %. Pri teplote 684 C dochádza k exotermickej reakcii, čím sa zvýši teplota spekaných vzoriek na 1141 °C. Optimalizované podmienky lisovania (430 MPa) a spekania (1000 ℃/0,33 h)umožňujú pripraviť ingot vhodný na tavenie. Ingot po tavení pri maximálnej teplote~1650°C je celistvý, bez chýb. Mikroštruktúru tvoria lamelárne zrná a častice fázy TigAl.

1 Úvod

Intermetalické zliatiny na báze TiAl tvoria skupinu kovových materiálov s vynikajcimi vlastnosťami, ako sú vysoká teplota tavenia, nízka merná hmotnosť 3,9-4,2 g/cm3, dobráodolnosť proti oxidácii a korózii a dobrá vysokoteplotná pevnosť. Sú určené pre vysokoteplotné aplikácie v automobilovom a energetickom priemysle [1]. Do tejto skupiny zliatin patria hlavne zliatiny na báze intermetalických fáz a2 (TigAl) s hexagonálnou štruktúrouDO1ga y (TiAl) s tetragonálnou štruktúrou L1o. Keďže intermetalické zlúčeniny TigAl a TiAl samostatne nedosahujú požadované mechanické vlastnosti vhodné pre priemyselné aplikácie, pozornosť sa sústreďuje na prípravu dvojfázových zliatin a2+Ys ciel’om nahradiť tažšie niklové superzliatiny [1].

Nevýhodou zliatin na báze TiAl sú problémy pri ich výrobe. Dôvodom je vysoká teplota tavenia a reaktivita taveniny s väčšinou materiálov používaných na výrobu téglikov [2].Perspektívnou metódou pri výrobe týchto intermetalických zliatin je metóda reakčného spekania [3-5].Pri príprave zliatiny reakčným spekaním sa miešajú buď čisté prášky, alebo iné vhodné východzie materiály. Ku vzniku intermediálnych fáz dochádza tepelne aktivovanou chemickou reakciou. Pri takýchto reakciách dochádza k výraznej tvorbe tepla,ktoré urýchľuje ďalšie šírenie reakcie v materiáli [5]. Pokusy pripraviť touto metódou binárnu zliatinu Ti-50Al(at.%) boli len čiastočne úspešné a narazili na problém vysokej pórovitosti [3-5]. Počas spekania Ti a A dochádza po natavení hliníka k exotermickej reakcii a následne ku vzniku intermetalických fáz a2 a y. Mikroštruktúru binárnej zliatiny TiAl spekanej pri teplote 900 °C počas 30 minút tvoria fázy a2, Y a nezreagovaný Ti [4,5].Pórovitosť je možné odstrániť následným tavením [3]. Metódou reakčného spekania je možné úspešne pripraviť ternárne zliatiny Ti-Al-Si s obsahom 22-25 (at.%) Si,12-39(at.%)Al a pórovitostou nižšou než 7 (obj.%)[4,5]. Kombináciou tepelného spracovania vstupných materiálov a spekania bola pripravená aj zliatina Ti-46Al-8Nb (at.%) s akceptovateľ’nou pevnostou [3].

Ciel’om práce je overiť možnosť prípravy ingotov intermetalickej zliatiny Ti-46Al-8Ta(at.%)metódou reakčného spekania a následného tavenia v plazmovej peci.

2 Experiment

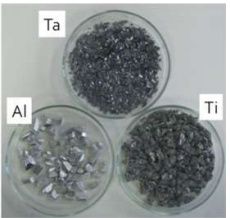

Na prípravu zliatiny s nominálnym zložením Ti-46Al-8Ta (at.%) sme použili východzie suroviny s čistotou: Ti (99,39 at.%), Al (99,99 at.%) a Ta (99,227 at.%). Titán bol vo forme huby, tantal vo forme triesok s maximálnymi rozmermi 1x2x0,3 mm a Al vo forme kúskov s rozmermi 5x5x5 mm, ako je ukázané na Obr. 1. Navážené suroviny sme zlisovali v hydraulickom lise jednostranným lisovaním za studena pri lisovacích tlakoch 215,340,430,538 a 645 MPa. Takto sme vyrobili valcové vzorky priemeru 34 mm a výšky od 24 do 29 mm. Zlisované valcové vzorky sme následne spekali v peci Nabertherm v dvoch etapách.V prvej etape sme vzorky vložili do pece v keramických lodičkách vyrobených z vysokočistého Al2O3. Spekanie sme realizovali pri teplote 1300 °C po dobu 1,5 h. Rýchlost ohrevu bola 7,8 °C/min. Teplotu spekaných vzoriek sme kontinuálne snímali pomocou termočlánku typu PtRh30/PtRh6. Záznam teploty bol realizovaný pomocou meracieho modulu napojeného na počítač. Aby sme zabránili oxidácii vzoriek, spekanie sme realizovali v dynamickej ochrannej atmosfére argónu. Po spekaní vzorky chladli v peci.

Obr.1 Východzie suroviny

Ciel’om druhej etapy spekania bolo pripraviť ingot vhodný na tavenie v plazmovej peci.V prvej etape dochádzalo k rozpínaniu vzoriek, preto sme pri spekaní v druhej etape použili keramickú trubicu z vysokočistého Al2O3 do ktorej sme vložili 12 kusov zlisovaných vzoriek.Vzorky pripravené pri optimalizovaných parametroch lisovania 430 MPa sme spekali pri teplote 1000 °℃ počas 0,33 h. Tavenie takto získaného ingotu sme realizovali vhorizontálnej plazmovej peci pri maximálnej teplote 1650 °C[6],príkone 50 kW a posuve medeného vodou chladeného kryštalizátora 170 cm/hod v dynamickej atmosfére argónu. Plazmová pec s horizontálnym kryštalizátorom je ukázaná na Obr.2.

Obr.2 Plazmová pec s horizontálnym kryštalizátorom

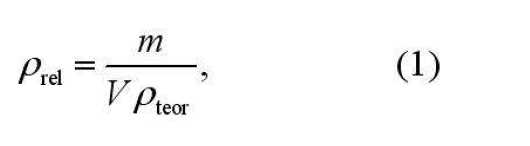

Relatívnu hustotu vzoriek prel sme vypočítali pomocou vzťahu

kde m je hmotnosť vzorky, V je jej objem vypočítaný z nameraných rozmerov a Pteor predstavuje tabuľ’kovú hodnotu teoretickej hustoty zliatiny, pričom Pteor = 4,72 g/cm3[7].

Pevnosť vzoriek sme určili na základe tlakových skúšok, ktoré sme vykonali pri izbovej teplote na zariadení Zwick pri pohybe priečnika 1 mm/min na valcových vzorkách s priemerom 34 mm. Tlakové skúšky sme aplikovali v smere kolmom na os valčekov, na 3vzorkách z každého režimu.

Mikroštruktúru vzoriek sme hodnotili pomocou svetelnej mikroskopie (SM) a riadkovacej elektrónovej mikroskopie (REM) s využitím metódy spätne odrazených elektrónov. Vzorky sme pripravili štandardnou metalografickou technikou. Pre zviditeľnenie mikroštruktúry sme použili leptadlo so zložením 100 ml H2O,6 ml HNO3 a 3 ml HF.

3 Výsledky a diskusia

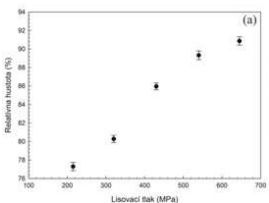

Jednostranným lisovaním za studena pri rôznych lisovacích tlakoch sme pripravili valcovévzorky ako je ukázané na Obr. 3. Priemer vzoriek sa nemenil, pretože boli pripravenév rovnakej lisovnici, ale ich výška sa vzhľadom na použitý lisovací tlak menila od 24 do 29mm. Kvalitu pripravených vzoriek pred a po spekaní sme preskúmali zmeraním ich relatívnej hustoty a pevnosti. Obr. 4a ukazuje relatívnu hustotu lisovaných vzoriek pred spekaním,ktorá sa so zvyšujúcim lisovacím tlakom zvyšuje od 77 do 92 %.

Obr. 3 Vzorka po lisovaní pri 430 MPa

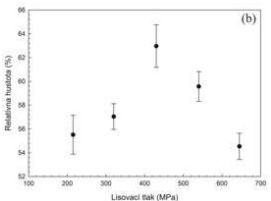

Obr. 4b ukazuje závislosť relatívnej hustoty lisovaných vzoriek po spekaní, ktorá sa menív rozpätí od 51 do 68 %. Hodnoty relatívnej hustoty vzoriek po spekaní sú v porovnanís hodnotami relatívnej hustoty pred spekaním nižšie a to v dôsledku rozpínania vzoriek počas spekania.

Obr. 4 Závislosť‘ relatívnej hustoty lisovaných vzoriek na lsovacom tlaku:(a) po lisovaní,(b) po spekaní pri 1300 °℃/1,5h

Tabul’ka 1 Sila potrebná na porušenie vzoriek v závislosti na lisovacom tlaku

Sila potrebná na porušenie | Sila potrebná na porušenie | |

Lisovací tlak | vzoriek po lisovaní | vzoriek po spekaní |

(MPa) | (kN) | (kN) |

215 | 17,3 | 14,8 |

320 | 25,3 | 10,6 |

430 | 24,6 | 21,2 |

538 | 26,8 | 20 |

645 | 32,2 | 15,5 |

V Tabul’ke 1 sú uvedené výsledky tlakových skúšok vzoriek po lisovaní a spekaní pri teplote 1300 °C/1,5 h. Sila potrebná na porušenie vzoriek pred spekaním sa mení od 17,3 do 32,2kN, a na porušenie vzoriek po spekaní je potrebná sila od 10,6 do 21,2 kN.

Počas spekania, v dôsledku reakcie medzi keramikou Al2O3 a povrchom vzorky, dochádza ku kontaminácií povrchu vzoriek keramickými časticami. Obr. 5 ukazuje čiastočky keramiky na povrchu spekaných vzoriek. Pred ď’alším tepelným spracovaním sme tieto povrchovénečistoty z povrchu mechanicky odstránili.

Obr. 5 Vzorka po spekaní pri teplote 1300 °℃/1,5 h s keramickými časticami na povrchu.

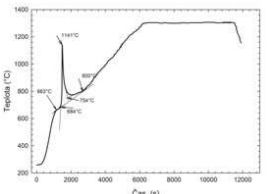

Ako ukázal Novák a kol. [4,5] a Lapin a kol. [6], počas spekania zliatin na báze TiAl dochádza k exotermickým reakciám. Na základe opakovaného priameho merania teploty vzoriek počas procesu spekania bolo dokázané, že pri teplote 663 °C dochádza k taveniu hliníka a po tejto fázovej premene pri teplote 684 °C prebehne vo vzorkách exotermickáreakcia, ktorá zapríčiní rýchle zvýšenie teploty spekaných vzoriek na hodnotu 1141 ℃ [6].Obr. 6 ukazuje teplotný záznam týchto reakcií s časom [6].

Obr. 6 Záznam teploty vzorky s časom počas spekania[6]

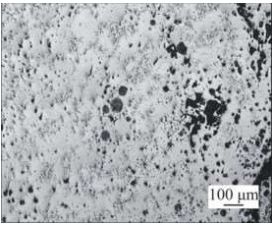

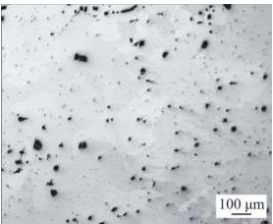

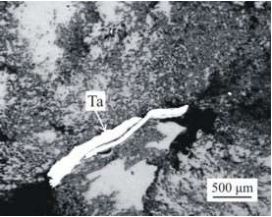

Mikroštruktúra vzoriek po spekaní vykazuje rôzny stupeň heterogenity a pórovitosti. Obr.7ukazuje mikroštruktúru vzoriek po reakčnom spekaní pri optimalizovaných parametroch 1000℃/0,33 h. Ti a Al navzájom zreagovali ako ukazuje Obr.8. Vo vzorkách zostali častice nerozpusteného Ta, ako ukazuje Obr.9.

Obr. 7 Štruktúra vo vzorke lisovanejpri tlaku 430 MPa a spekanej pri 1000 °℃/0,33 h

Obr. 8 Detail zreagovanej oblasti, vzorka lisovaná pri tlaku 645 MPa a spekaná pri 1000℃/0,33h

Obr.9 Častice nezreagovaného tantalu vo vzorke lisovanej pri tlaku 215 MPa po spekanípri T=1000 °℃/0,33h. REM,metóda spätne odrazených elektrónovpri T=1000

Na základe získaných výsledkov sme v druhej etape upravili parametre spekania tak,aby sme pripravili ingot zodpovedajúcej kvality, s minimálnou pórovitostou, vhodný pre tavenie v plazmovej peci. Teplotu spekania sme znížili na 1000 ℃, kvôli efektu prebiehajúcej exotermickej reakcie a čas spekania sme skrátili na 0,33 h, aby sme zabránili tvorbe oxidov na povrchu ingotu. Na Obr. 10 je ukázaný pripravený ingot po spekaní s dĺžkou 300 mm,určený na tavenie v plazmovej peci. Pripravený bol zospekaním 12 kusov malých zlisovaných ingotov pri optimalizovaných parametroch 1000 °C/0,33 h. Ingot sme po spekaní tavili v plazmovej peci. Povrch ingotu po tavení je celistvý, bez zjavných chýb, ako ukazuje Obr.11.

Obr.10 Ingot pripravený spekaním pri 1000 ℃/0,33 h

Obr. 11 Ingot po tavení pri maximálnej teplote 1650 °C

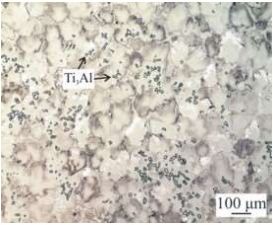

Mikroštruktúra ingotu je ukázaná na Obr. 12. Tvoria ju prevažne lamelárne zrná a častice fázy TigAl [6].

Obr.12 Mikroštruktúra ingotu po tavení

Tavením spekaného ingotu sa podarilo eliminovať pórovitosť a rozpustiť častice tantalu.

4 Závery

V práci sme skúmali prípravu ingotov intermetalickej zliatiny Ti-46Al-8Ta (at.%) reakčným spekaním a následným tavením. Získané výsledky môžeme zhrnúť do nasledujúcich záverov:

1.V priebehu spekania materiálu dochádza ku vzniku exotermickej reakcie po nataveníhliníka, ktoré zapríčiňuje rýchle zvýšenie teploty spekaných vzoriek až na hodnotu 1141℃.

2. Mikroštruktúra vzoriek po reakčnom spekaní je pórovitá a heterogénna. Tvoria ju častice nerozpusteného tantalu a heterogénna zmes Ti a Al.

3. Relatívna hustota lisovaných vzoriek sa v závislosti na lisovacom tlaku mení od 77 do 92%. Spekaním sa znižuje na hodnotu 51 až 68 %.

4. Vhodný ingot na tavenie v plazmovej peci sme pripravili jednostranným lisovaním za studena pri tlaku 420 MPa a spekaním pri teplote 1000 °C počas 0,33 h.

5.Ingot po tavení vykazuje nižšiu pórovitosť ako pred tavením. Mikroštruktúru tvoria lamelárne zrná a častice fázy TigAl.

Pod’akovanie

Táto práca vznikla za finančnej podpory Agentúry na podporu výskumu a vývoja v rámci projektu APVV-0009-07.

Použitá literatúra

1.LEYENS, C., PETERS, M. Titanium and titanium alloys -Fundamentals and applications.Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim,2005.

2. BARBOSA J.,SILVA RIBEIRO C., CAETANO MONTEIRO A., Intermetallics, 2007,c.15, s.945-955.

3.ANDREEV, D.E., SANIN,V.N., YUKHVID, V.L.,AND SYTSCHEV, A. E.: Reactive Sintering of Ti-Al and Ti-Al-Nb ConsolidatedElemental Blocks for Use as Consumable Electrodes in Vacuum Arc Melting. International Journal of Self-Propagating High-Temperature Synthesis, 2008,c.2,s.136-143.

4. NOVÁK, P.,aj. Preparation of Ti-Al-Si alloys by reactive sintering, Journal of Alloys and Compounds,2009,c.470,s.123-126.

5. NOVÁK, P., ŠERÁK, J., PRÜŠA, F., MICHALCOVÁ, A., VOJTECH, D.:Príprava intermediálních fází systému Ti-Al-Si reaktivní sintrací, 17th International Conference on Metallurgy and Materials, Editor:Tanger s.ro., Ostrava, ČR, 2008, CD ROM.

6.LAPIN,J.,GABALCOVÁ,Z.,FRKÁŇOVÁ, K., STANEKOVÁ, H., DEMIAN, S. Effect of compaction of elemental materials on plasma melted ingots of intermetallic Ti-Al-Ta alloy,Pripravované do časopisu Kovové Materiály.

7.http://www.handymath.com/cgi-bin/density.cgi?submit=Entry

8. LAPIN,J.,PELACHOVÁ,T., WITUSIEWICZ, V.T., DOBROCKA, E.: Effect of long-term ageing on microstructure stability and lattice parameters of coexisting phases in intermetallic Ti-46Al-8Ta alloy,Intermetallics, 2010, doi:10.1016/j.intermet.2010.09.016